|

|

Технологические способы производства свайных работ |

|---|---|

Вдавливание и извлечение +38 095 8483234

|

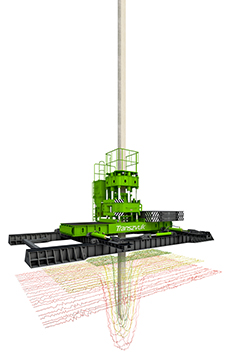

Для унификации и типизации технологических решений авторами предложена классификация существующих способов производства свайных работ по технологической последовательности процессов вдавливания свай и позиционного перемещения оборудования. Под этим понимается способность оборудования, применяемого при свайных работах, завершать процесс погружения свай без необходимости переналадки и прерывания основного технологического процесса: вдавливание сваи - перемещение машины. Классификация различает: 1) Точечный; 2) Линейный (X); и 3) Координатный (X, Y) способ. На основе этой классификации были разработаны три способа производства свайных работ. В каждом способе используется автоматизированная сваевдавливающая машина СO-450 или РСM-80. Для обеспечения максимальной архитектурной гибкости при разработке этих способов были учтены стандартные геометрические параметры свайных фундаментов гражданских и промышленных зданий. 1. Точечный способТочечный способ основан на переустановке сваевдавливающей машины на отметку вдавливания сваи при с помощи вспомогательного крана. Точечный способ применяется для вдавливания одиночных свай, испытательных свай, в том числе свай

повышенной ответственности, в случаях, когда критична безопасность близлежащих зданий. Этот способ остается незаменимым, когда свайные работы ведутся в условиях максимальной приближенности к существующим зданиям

(1 м для железобетонных свай и 0,5 м для шпунтовых свай). К сожалению, производительность Точечного способа невысокая, и составляет не более одной сваи (длиной 16 метров, с усилием вдавливания 200 тонн) в час.

При этом 25% машинного времени уходит на вдавливание сваи в грунт, а остальные 75% времени уходят на неэффективные вспомогательные операции, такие как установка сваевдавливающей машины на отметку вдавливания сваи,

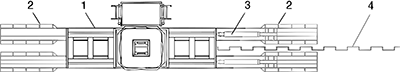

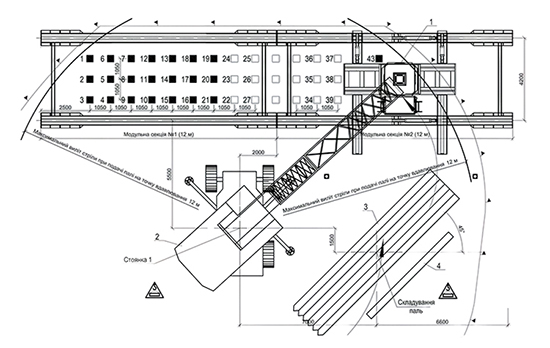

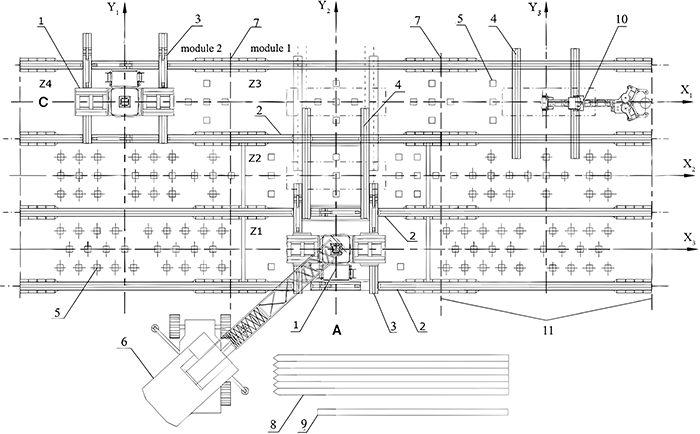

анкеровка машины грузами, разгрузка и перестановка на следующую отметку при помощи вспомогательного крана. 2. Линейный способЛинейный способ основан на однократном позиционном перемещении сваевдавливающей либо шпунтовочной машины по продольной координате X, вдоль оси свайного ряда, с использованием неподвижных продольных направляющих опор 2, как показано на рисунке ниже. Данный способ применяется при рядном расположении строительных элементов: железобетонных свай, труб, шпунтовых свай, металлических профилей и т.д.  Устройство шпунтового ограждения линейным способом: Преимущества линейного способа очевидны для всех видов линейных работ, будь то однорядные свайные фундаменты, подпорные стенки, противооползневые конструкции, либо шпунтовые оградительные сооружения. Показатели производительности труда линейного способа значительно повышаются в сравнении с точечным способом, однако для многорядных свайных конструкций производительность все же недостаточна из-за необходимости частой переналадки технологического процесса. 3. Координатный способКоординатный способ основан на двухкоординатном управляемом позиционном перемещении сваевдавливающей машины вдоль продольных осей сооружения Х с использованием двех модулей и поперечной каретки, как показано на рисунке ниже, вариант С. Этот способ применяется для кустовом и многорядном расположении свай. В технологическом процессе по координатному способу используются два модуля с их последовательной перестыковкой краном (Патент UA № 59646). Показано, что реализация указанного способа в сочетании с позиционной точностью сокращает время производства свайных работ и обеспечивает высокую производительность труда - до четырёх свай в час, и до сорока свай за 10 часов. Свая железобетонная, сечением 350×350 мм, длиной 16 метров, усилие вдавливания до 200 тонн.  Координатный способ производства работ: Однако в условиях ограниченного рабочего пространства последовательное соединение модулей затруднено из-за ограниченной рабочей зоны крана. Возникает необходимость в дополнительных операциях, увеличивающих машинное время, таких как перестановка оборудования при помощи вспомогательного крана в новую рабочую зону, перемонтаж модульной системы скольжения и повторная анкеровка сваевдавливающей машины. После завершения процесса устройства ряда свай по оси X требуется переналадка основного процесса, при этом прерывается контроль позиционирования. Параллельная установка модулей при движении машины вдоль поперечных осей сооружения Y не гарантирует непрерывность модульной сетки и, следовательно, не позволяет осуществить комплексную автоматизацию. Поточно-производственный метод. В качестве нового метода производства свайных работ предлагается использование Агрегатно-модульной системы для вдавливания свай (Патент UA № 114055). Система состоит из трех продольных направляющих опор скольжения и двух поперечных кареток, обеспечивающих управляемое перемещение сваевдавливающей машины по двум осям X и Y без переанкеровки, как показано на рисунке ниже, вариант А. При сборке модульной системы основные оси модулей (X, Y) контролируются относительно модульной координационной сетки сооружения. Это обеспечивает интеграцию технологической сетки в координационную систему строящегося здания. В процессе подготовки на грунт устанавливаются продольные направляющие скольжения 2. Затем на продольные направляющие устанавливается основная каретка 3, после чего на каретку 3 устанавливается сваевдавливающая машина 1. Далее, гидравлическая система модулей подключается к машине, и с помощью крана производится установка анкерных грузов.  Агрегатно-модульная система: После закрепления анкерных грузов проверяется горизонтальное положение сваевдавливающей машины для завершения подготовительного процесса. Основной технологический процесс: вдавливание сваи - перемещение машины, осуществляется внутри рабочей зоны Z1. Дополнительная продольная направляющая 2 и вспомогательная каретка 4 устанавливаются краном, не прерывая основной процесс, обозначенный выше. При этом постоянно контролируется расстояния между осями (X, Y) модулей и модульной сеткой сооружения. После вдавливания всех свай в зоне Z1 машина перемещается в следующую рабочую зону Z2. Выполняется основной процесс. Одновременно происходит сборка модульной системы. Сваевдавливающая машина с помощью приводных цилиндров перемещается со вспомогательной каретки 4 на основную каретку 3. Основной процесс осуществляется внутри рабочей зоны Z3. После вдавливания всех свай в зоне Z3 сваевдавливающая машина переходит в следующую рабочую зону, в соответствии с заданным направлением. В то же время модуль 2 может быть пристыкован к модулю 1 при помощи вспомогательного крана, как показано на рисунке выше, вариант С. После завершения процесса вдавливания свай в рабочей зоне модуля 1 (Z3) сваевдавливающая машина перемещается на модуль 2 (Z4). Перемещение по оси X осуществляется методом последовательной перестыковки модулей. При этом вспомогательная каретка 4 может быть использована для установки на нее дополнительного оборудования 10: буровой машины, крана-манипулятора, механизмов для устройства колонн из щебня и гравия, вертикальных энергетических скважин, тепловых насосов и т.д. Данный метод обеспечивает технологическую гибкость, с учетом различных конфигурации свайных фундаментов гражданских и промышленных зданий и пригоден для использования в крупномасштабном и массовом строительстве для многорядных и сплошных свайных полей. Он также подходит для комплексной автоматизации процесса устройства свайных оснований. |

|

Инженерный Центр Трансзвук. Переулок Нахимова, 6, 65014 Одесса, Украина. Тел: +380674861177 | E-mail: ECTranszvuk@gmail.com |

|